Bocal de alimentação de pó

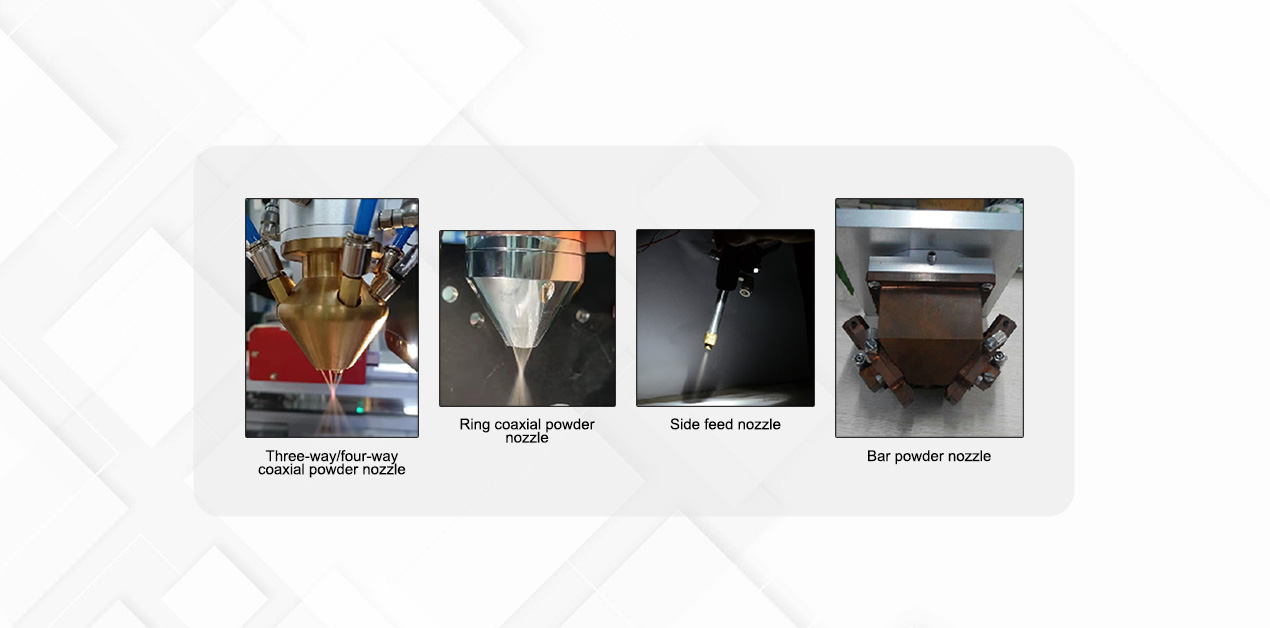

1. Bocal de alimentação de pó coaxial de três/quatro vias: o pó é expelido diretamente pelas três/quatro vias, convergindo em um único ponto. O ponto de convergência é pequeno, a direção do pó é menos afetada pela gravidade e a direcionalidade é boa, sendo adequado para restauração a laser tridimensional e impressão 3D.

2. Bocal de alimentação de pó coaxial anular: O pó é introduzido por três ou quatro canais e, após tratamento de homogeneização interna, é expelido em um anel, convergindo. O ponto de convergência é relativamente amplo, porém mais uniforme, sendo mais adequado para fusão a laser com pontos de grandes dimensões. É indicado para revestimento a laser com ângulo de inclinação de até 30°.

3. Bocal de alimentação de pó lateral: estrutura simples, baixo custo, instalação e ajuste convenientes; a distância entre as saídas de pó é grande, proporcionando melhor controle do pó e da luz. No entanto, o feixe de laser e a entrada de pó são assimétricos e a direção de varredura é limitada, o que impede a geração de uma camada de revestimento uniforme em qualquer direção, tornando-o inadequado para revestimento 3D.

4. Bocal de alimentação de pó em forma de barra: o pó entra por ambos os lados e, após ser homogeneizado pelo módulo de saída, sai em forma de barra, concentrando-se em um ponto para formar uma faixa de pó de 16 mm x 3 mm (personalizável). A combinação dessas faixas permite o reparo a laser de superfícies em grandes formatos, aumentando significativamente a eficiência.

alimentador de pó

Principais parâmetros do alimentador de pólvora de cano duplo

Alimentador de pólvora modelo: EMP-PF-2-1

Cilindro de alimentação de pó: alimentação de pó com cilindro duplo, controlável independentemente por PLC.

Modo de controle: alternância rápida entre os modos de depuração e produção.

Dimensões: 600 mm x 500 mm x 1450 mm (comprimento, largura e altura)

Tensão: 220 VCA, 50 Hz;

Potência: ≤1 kW

Tamanho das partículas do pó que podem ser enviadas: 20-200 μm

Velocidade do disco de alimentação de pó: regulação de velocidade contínua de 0 a 20 rpm;

Precisão de repetição na alimentação de pó: <±2%;

Fonte de gás necessária: Nitrogênio/Argônio

Outros: A interface de operação pode ser personalizada de acordo com as necessidades.

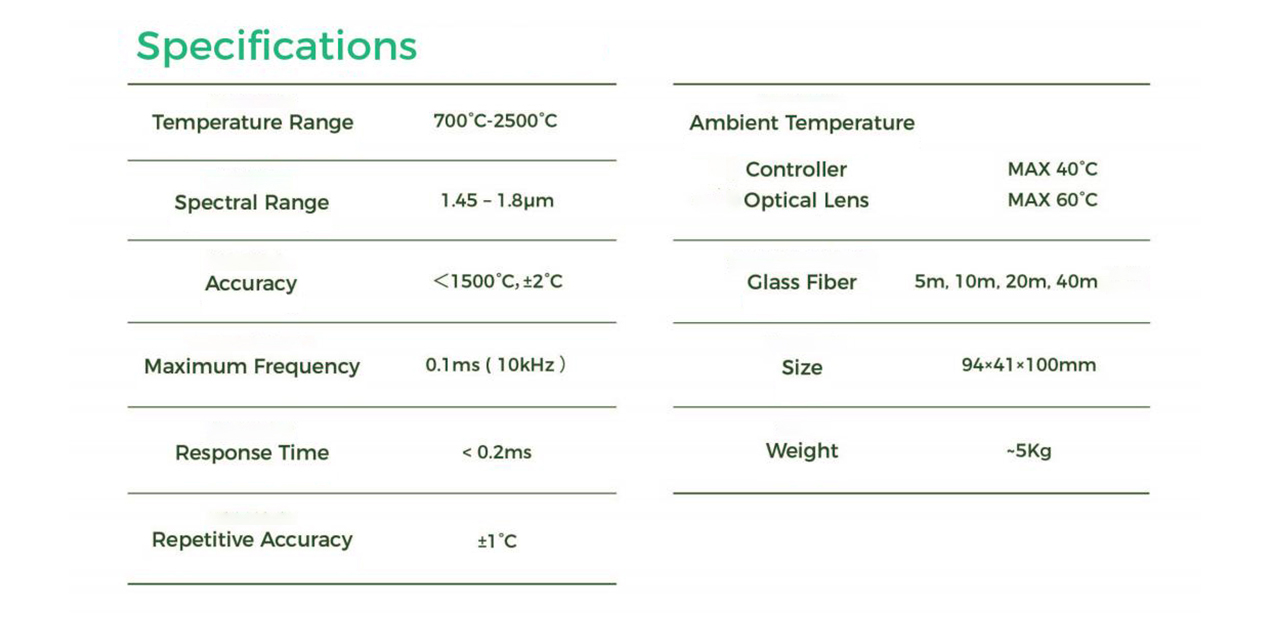

Pirômetro a laser

O controle de temperatura em circuito fechado, como têmpera a laser, revestimento e tratamento de superfície, pode manter com precisão a temperatura de endurecimento de bordas, saliências ou furos.

A faixa de temperatura de teste é de 700℃ a 2500℃.

Controle em malha fechada, até 10kHz.

Pacotes de software poderosos para

configuração, visualização e processo

armazenamento de dados.

Terminais de E/S industriais com E/S digital de 24 V e analógica de 0-10 V para linhas de automação.

integração e conexão a laser.

Vantagens do revestimento a laser

Aplicações de revestimento a laser

●Na indústria automotiva, como válvulas de motor, ranhuras de cilindro, engrenagens, sedes de válvulas de escape e algumas peças que exigem alta resistência ao desgaste, resistência ao calor e resistência à corrosão;

●Na indústria aeroespacial, alguns pós de liga são aplicados na superfície de ligas de titânio para solucionar o problema das desvantagens dessas ligas, como o alto coeficiente de atrito e a baixa resistência ao desgaste;

●Após o tratamento da superfície do molde na indústria de moldes por revestimento a laser, sua dureza superficial, resistência ao desgaste e resistência a altas temperaturas são significativamente melhoradas;

●A aplicação da técnica de revestimento a laser para cilindros na indústria siderúrgica tornou-se muito comum.

parâmetro

Princípio de funcionamento do revestimento a laser

Ao adicionar materiais de revestimento na superfície do substrato e usar um feixe de laser de alta densidade de energia para fundi-los com a fina camada na superfície do substrato, forma-se uma camada de revestimento com ligação metalúrgica na superfície do substrato.

Precisamos saber

Se você deseja saber se a soldagem a laser é adequada para você, precisa informar os seguintes pontos:

1. De que material é feito o seu produto? Que material precisa de revestimento?

2. Para informações sobre o formato e tamanho do produto, o ideal é fornecer fotos;

3. Suas necessidades específicas de processamento: posição de processamento, largura, espessura e desempenho do produto após o processamento;

4. Necessidade de eficiência no processamento;

5. Qual é o requisito de custo?

6. O tipo de laser (fibra óptica ou semicondutor), a potência e o tamanho do foco desejado; se é um robô de apoio ou uma máquina-ferramenta;

7. Você está familiarizado com o processo de revestimento a laser e precisa de suporte técnico?

8. Existe algum requisito preciso para o peso da cabeça de revestimento a laser (especialmente a carga do robô deve ser considerada ao suportar o robô)?

9. Qual é o prazo de entrega exigido?

10. Você precisa de revisão (revisão de suporte)?